Magic Jelly Bean

- photomodellismo

- 15 ott 2017

- Tempo di lettura: 25 min

Acrobatico F3A, preciso, agile e reattivo, pratico per allenarsi anche su piccole avio superfici.

Modello ideale per chi vuole perfezionarsi nel volo di precisione, ma anche per chi vuole muovere i primi passi nella F3A

Dimensioni 160 x 160 cm

Peso in ODV 2'700g per un motori da 600/700Kv, 5/6S LiPo e elica da 14"

4 x servi tipo HS-85 (alettoni e timoni di quota)

1 x servo tipo HS 225MG (timone di direzione)

Nota bene: le immagini qui riportate riguardano la realizzazione del prototipo. Le versioni definitive, sia elettrica sia a scoppio differiscono per alcuni dettagli modificati in seguito alla costruzione.

La versatilità è la chiave che distingue il Magic, il modello prevede e permette sia i retrattili in ala (biciclo), sia il carrello fisso anteriore, sia il doppio carrello fisso per una configurazione Idro, nessuna configurazione esclude l'altra. Il modello in volo si è dimostrato preciso, molto stabile e reattivo. Motorizzazione da 550Kv con LiPo 5S 3300Mah con trazione statica di 3300g permette verticali in accelerazione e 8 minuti di volo acrobatico.

Qui viene assemblata una versione Idro, la quale comprende tutte le varianti (Idro, carrello fisso, carrelli retrattili in ala) così da poter testare il tutto. Per le versioni solo da pista il numero di componenti si riduce.

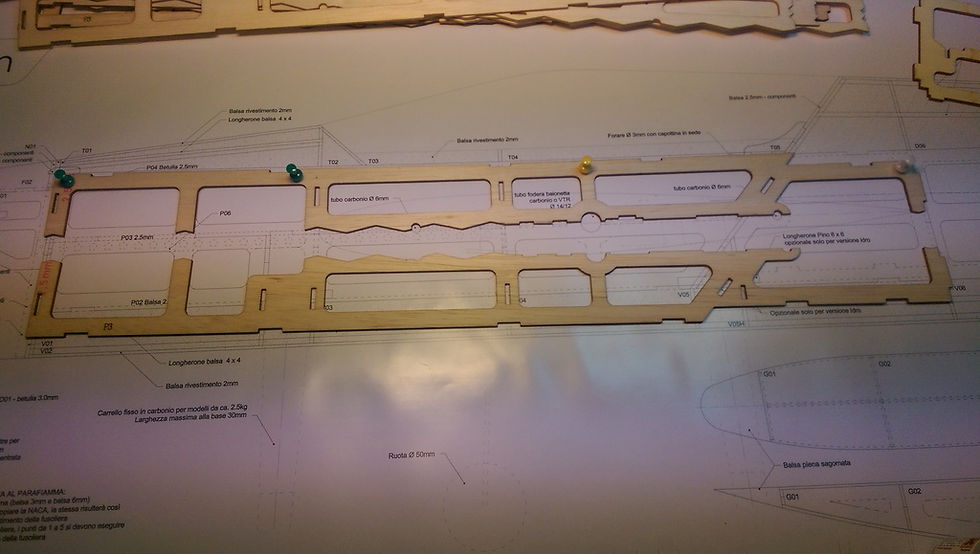

Un primo sguardo alle componenti di legno in scatola, la quantità di pezzi è notevole, salvo la balsa per il rivestimento e i listelli di balsa e pino non manca nulla.

Per motivi di trasporto e di materiale a disposizione le fiancate sono state realizzate in 4 pezzi, cosa che verrà aggiornata con tavole di balsa fuori misura e quindi in un pezzo unico.

Fiancata di rinforzo interna in balsa da 2.5mm

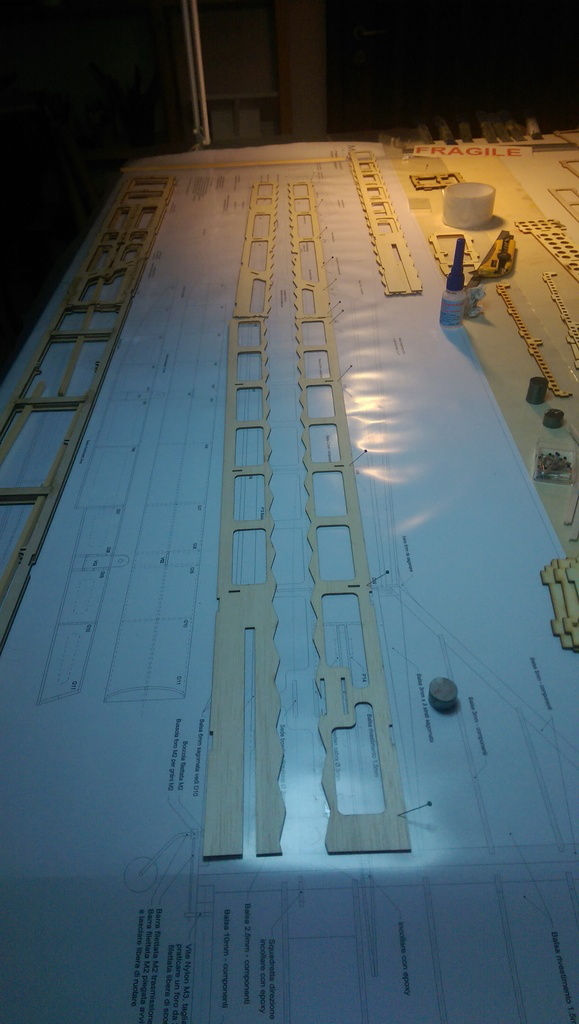

Vista d'insieme della fiancata interna incollata a cianolitica

Ora si preparano le fiancate esterne in balsa da 2mm

Per carteggiare mi munisco sempre di tamponi realizzati con listelli piallati, importante è che il listello sia per dimensioni eccedente alla componente che si vuole carteggiare, questo per evitare che uno spigolo del tampone rischi di danneggiare (spesso in modo grave) la struttura

Capovolte le componenti e lavorando controluce si vede chiaramente dove la ciano ha filtrato

una leggera carteggiata senza alcuna pressione tanto quanto basta da eliminare la cianolitica

Sovrapporre le fiancate di rinforzo alle fiancate ed incollare con alifatica/vinilica stando attenti che tutti gli incastri combacino.

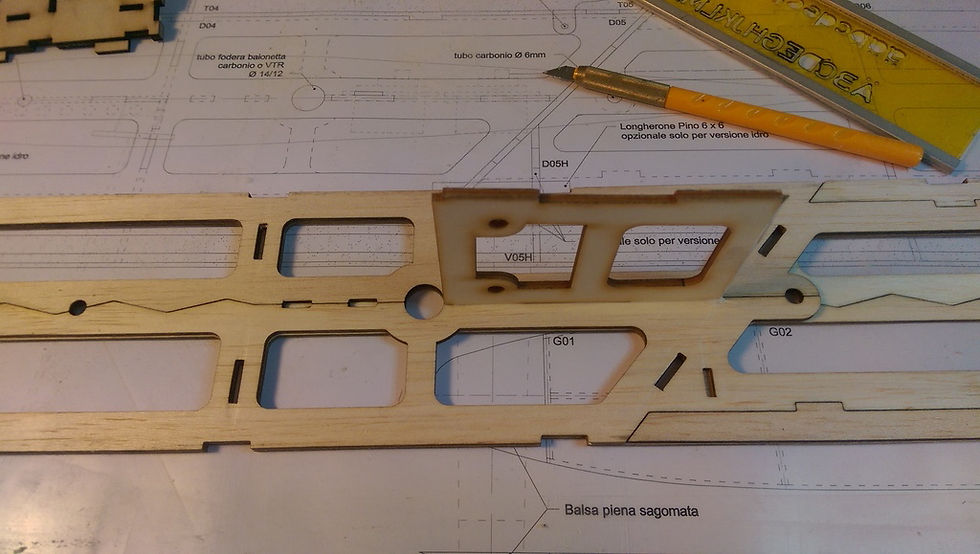

Test assemblaggio rigorosamente a secco della struttura scatolare della fusoliera

Nota bene, nessuna componente della fusoliera è incollata.

Si procede con la costruzione dei piani di coda, sovrapposizione sul disegno, bloccare con gli spilli, e incollaggio con ciano

Si continua con i piani di coda, preparata la struttura dei timoni di quota incollati separatamente dal piano orizzontale.

Strutture dei timoni di quota incollati al rivestimento di balsa 1.5 mm

N.B. usare un listello per premere omogeneamente su tutta la struttura mentre si incolla con cianolitica, questo per evitare svergolamenti

Proteggere il BE dei timoni con nastro adesivo di carta (serve anche da spia e questo per evitare di assottigliare la radice o bordo di entrata del timone, Per lo stesso motivo proteggere il bordo di uscita.

Procedere a sagomare sfruttando l'annerimento del taglio laser come guida

distribuire la colla alifatica sulla struttura, spalmarla e applicare il rivestimento in balsa da 1,5 mm e mettere in pressa

Ricavare la sagoma in balsa di rivestimento del piano di quota. Una semplice tecnica per ottenere composizioni di fogli di balsa per il rivestimento semplice e rapida. Con un tampone rifilare la costa del foglio di balsa assicurandosi che sia complanare. Selezionare il lato a vista (esterno) dei fogli di balsa, accostarli e, mantenendoli accostati unire con del nastro adesivo. Capovolgere la balsa e esercitare una leggera pressione di modo che il giunto si apra, passare la giunzione con ciano semi-fluida, e poi premere sul piano di lavoro. Per premere munirsi di panno carta e, premendo, rimuovere gli eccessi di colla cianolitica. Nota Bene, in nessun caso soffermarsi per evitare che il panno si incolli alla balsa.

Dopo pochi istanti rimuovere il nastro adesivo

Spillare la struttura alla balsa di rivestimento e ripassare con ciano fluida (sempre premendo con un listello su tutta la superficie della struttura)

Ora prendere i piani del cabra e verificare che siano a 90° e comunque ed in ogni caso, dovessero necessitare una carteggiata, mai carteggiare a mano libera o l'angolo, diverso da 90° si vedrà una volta che il cabra sarà accostato al piano orizzontale.

Disporre del nastro adesivo di carta a 3 mm dal bordo e tracciare la mezzeria del BE del piano. Carteggiare dando continui controlli sia alla linea di mezzeria sia al nastro adesivo che serve sia da protezione sia da guida.

Procedere con la deriva e timone di direzione allo stesso modo come per il piano di quota e ricavare il bordo di entrata del timone di direzione

Dato che il timone verrà azionato con un cordino Pull Pull le cerniere di carta sono sconsigliate, uso tradizionali cerniere a perno ), due incisioni con lama ad affondare col taglia balsa equidistanti a 1 mm circa e poi infilare con una certa energia le cerniere al loro posto (non incollare!)

Ricavare come da disegno la sede per la squadretta in vetronite fornita per l'azionamento del timone di direzione

Rastremare le code del piano orizzontale di modo che siano uguali ai timoni di quota

Tracciare sui piani di coda una linea parallela al bordo di esntrata a circa 4.5mm (la metà dello spessore) e seguire queste linee per sagomare il bordo di entrata a semi tondo.

Segue l'assemblaggio della fusoliera, l'ordinata D05 Obliqua va sagomata come da disegno. Prima di incollare il tutto verificare che sia tutto a posto e verificare che i bowden scorrano liberi nei loro fori. Tutto l'assemblaggio (salvo il parafiamma) è stato fatto con colla alifatica

Per prima si infila la D04

Si incollano poi i rinforzi sottostanti alla piastra

Seguiti dalla D03

Per le versioni Idro incollare sulla piastra di fondo dello scatolare P01 i rinforzi per i galleggianti D05H e D02H

Incollare la struttura sulla piastra P02

Incollare la piastra superiore P01

Su una fiancata incollare la piastra servi

Incollare tutta la struttura sulla fiancata e chiudere lo scatolare. Sia sopra che sotto fissare con nastro adesivo le piastre P01 e P02 alle fiancate.

Mettere la fusoliera sopra al disegno in pianta e bloccarla con gli spilli al piano di lavoro, verificare che sia tutto lineare e pressare il tutto

N.B. Il parafiamma NON va incollato e tutta la procedura dev'essere fatta in una sola volta in quanto il registro della struttura viene dato dalle fiancate.

A colla indurita rimuovere il parafiamma, realizzare due listelli triangolari di balsa lunghi quanto l'altezza interna della fusoliera ed incollare tutto assieme con epoxy da 30 minuti

Verificare che la struttura combaci col disegno e che sia saldamente fissata al piano di lavoro mediante spilli. Partendo dalla D07 inserire le varie ordinate di balsa nel trave di coda.

Inserire i terminali della coda P11, P12 e i due P14

Verificare che la fusoliera sia perpendicolare al piano di lavoro e che sia diritta, fissare con spilli e ripassare tutto con cianolitica fluida, infine inserire i longheroni di balsa 4x4mm, verificare di nuovo tutto ed incollarli

Ora inserire i bowden (1 per ogni timone di quota) e due per il timone (pull - pull). I bowden dei timoni di quota sono disposti esterni esterni. I bowden incrociano all'ordinata D8, questo si è reso necessario per poter sfruttare tutta la larghezza della coda così da far compiere ai bowden una curva più ampia possibile. Quindi, i bowden che inizialmente erano a sinistra ora sono a destra, viceversa per gli altri

Verranno poi incollati in un secondo tempo e tagliati a "fetta di salame" per non essere d'intralcio al rivestimento

Sagomare la D05 di modo che sia complanare ai longheroni e fare lo stesso coi longheroni stessi di modo che non affiorino dalle ordinate

Misurare la corda delle ordinate iniziale e finale e ricavare il trapezio che ne deriva, bagnare la balsa da 2mm e metterla in posizione e lasciare asciugare.

Nel mentre comporre la parte asportabile del muso per accedere ai comandi/batteria

N.B. durante tutte queste operazioni assicurarsi che la piastra di base sia bella complanare al piano di lavoro e/o aggiungere dei pesi! Incollare la T03 al e ricavarne le sedi dei listelli di balsa e incollare

Ricavare dalla balsa 2mm le ostole di irrigidimento (che fanno anche parte del rivestimento) E incollarle dalla T05 alla T02 (N.B. dalla T02 l'andamento del muso cambia, la balsa di rivestimento dovrebbe quindi piegarsi su due assi, cosa molto difficile se non impossibile. Consiglio di rivestire in due fasi distinte, dal parafiamma alla T02 e dalla T02 alla T05 Disporre la piastra sopra uno spessore (cos?i da lasciare l'eccesso del rivestimento sotto per poi essere comodamente rifilato dopo, bagnare la balsa da 2mm e incollare

Musetto rivestito Dettaglio delle chiavi di innesto per la chiusura del muso Balsa inumidita a prendere la sagoma.. con un piccolo aiuto Rivestimento tagliato in mezzeria al longherone Per fare questa operazione, dopo tante volte che mi sono dannato nel tenere la riga in posizione mi è venuta un'idea, inserisco uno spillo all'inizio del dorso ed uno alla fine, ovviamente a metà (lo spessore dello spillo compensa la larghezza della lama), la riga va in appoggio ai due spilli così che ci si possa concentrare esclusivamente sull'operazione di taglio.

balsa asciutta E incollata Un listello sopra la balsa proprio in mezzeria garantisce 2 cose fondamentali, la prima è che la pressione è costante ed il dorso non viene incollato con eventuali gobbe, la seconda è che così le pinze non danneggiano la balsa di rivestimento

Dorso fusoliera rivestito

Poi ho iniziato a rifinire la coda, fissato con spilli un blocchetto di balsa da 8mm e tracciato l'andamento del dorso E ricavati i due blocchetti poi da sagomare ho protetto il direzionale con del nastro adesivo ed inserito nella sua sede, con i vari incastri e chiavi di innesto non è necessario controllare con righe e squadre, se la fusoliera è stata ben realizzata tutto risulta in squadro Fissato i blocchetti con gli spilli facendo bene attenzione che il tutto aderisse bene Prima sgrossatura a lama (adoro questo tipo di lavori) E poi con un tampone lungo almeno 40 cm e grana 230 ho lavorato i blocchetti sagomando seguendo l'andamento del dorso. Per chi non se la sentisse o avesse paura di danneggiare il rivestimento del dorso consiglio di rivestire lo stesso con nastro adesivo di carta da rimuovere solo prima di sagomare con grana 300/400 per la finitura

Così facendo fusoliera e direzionale restano indipendenti anche durante il rivestimento

Infine ho iniziato la pancia della fusoliera Primo assemblaggio a secco per verifica Incollato le flange in balsa che dovranno essere successivamente sagomate per accogliere la capottina motore. Questa soluzione è stata ideata per poter avere la capottina, in VTR, perfettamente a filo con la fusoliera. Nelle 6 sedi che si trovano proprio all'interno delle flange (qui se ne vedono 3) andranno inserti ed incollati tasselli in betulla da 2mm che serviranno a dar "carne" alle viti di fissaggio della capottina. Dettaglio di come ho incollato le semi ordinate con relativi rinforzi della versione Idro (nella versione da pista c'è una unica semi ordinata di balsa). Il longherone 4 x 4mm è in tiglio così da poter far aderire come si deve la piastra di base alla fusoliera con l'aiuto di un morsetto. N.B. i listelli di abete che uso per serrare le semi ordinate alla piastra di base sono stati preventivamente "rivestiti" con del nastro adesivo. Ed infine incollato tutti i longheroni di balsa 4 x 4 che andranno successivamente separati in corrispondenza dei vani carrelli Idro. Personalmente eseguirò tutto il rivestimento in una volta sola giuntando in testa le tavole di balsa (sono circa 140cm) con la giunzione che cade dove il rivestimento verrà asportato così da avere una pancia coerente e continua (e tutto sommato, meno lavoro di sagomatura dopo).

Stasera mi sono dedicato a terminare il trave di coda, rivestito con balsa da 2mm fino sll'interruzzione del carrello posteriore Incollato i blocchetti di balsa Che ho da prima sgrossato col taglierino E poi rifinito insieme al rivestimento Un piccolo sfizio.. E anche stasera soddisfatto

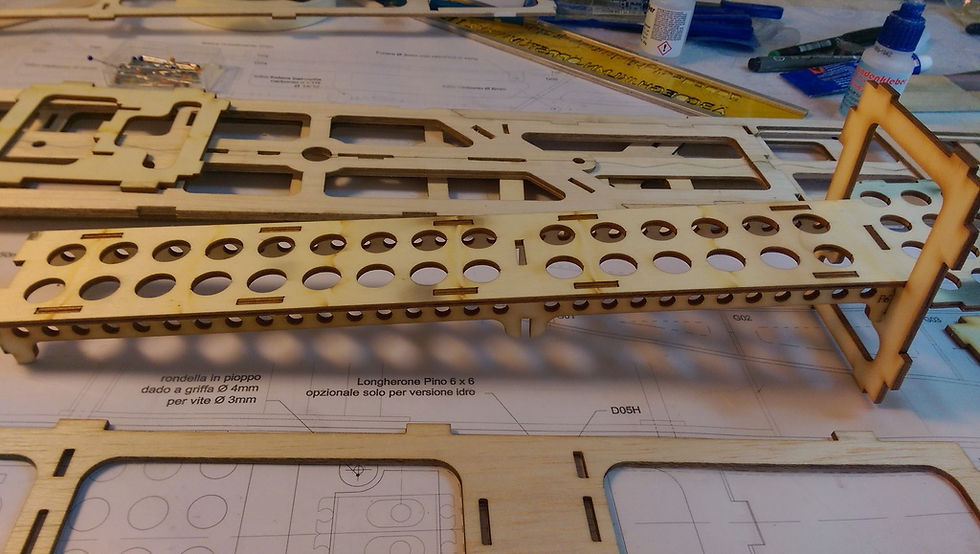

Assemblato il castello per le ali (i due tralicci li ho aggiunti per evitare deformazioni) Ed incollato le centine si rispettivi rinforzi (stando attenti a specchiarli! ) L'ala prende forma Dettaglio delle spine in carbonio da 6mm e relative rondelle di betulla di rinforzo

Prima ala incollata, manca ora da rivestirla, la successiva farò le foto passo a passo Supporto servo alare

La seconda ala, qui sarò più preciso nella descrizione

Per prima cosa ho assemblato lo scaletto, dal momento che il BE ha una freccia, con una lima bisogna adattare le sedi dei vari incastri di modo che entrino senza nessuna torsione Poi con un listello piallato fissato con puntine sul piano si assembla lo scaletto mettendo le dime dellecentine in battuta contro lo stesso (il tondino di vidia serve solo quale squadra per verificare la perpendicolarità al piano) Anche se ci sono gli incastri necessari ho ripetuto lo stesso procedimento anche sul BU (un doppio controllo non guasta Scaletto pronto e ben fissato al piano Con una lima "sotrtare" le sedi di tutte le componenti che non siano ortogonali alle centine N.B. in tutte le costruzioni, ma soprattutto nelle ali, assemblando l'ala non ci deve essere nessuno sforzo o torsione, meglio colmare eventuali piccole fughe con un po di colla piuttosto che avere l'ala con tensioni/torsioni che si manifesteranno inevitabilmente non appena si staccherà l'ala dallo scaletto. In corrispondenza degli incollaggi (qualsiasi!) ho protetto lo scaletto con del nastro adesivo da pacchi

Assemblato l'ala prima con tutte le componenti di abete Così come per le centine anche il longherone sul BE (che serve esclusivamente a dare un registro alle centine e dare una superficie per incollare il rivestimento prima di incollare e sagomare il BE in balsa piena), con una limetta "stortarele sedi ortogonalmente alle centine Ala assemblata con le componenti in balsa

Se necessario dare una limatina alle sedi delle spine/fodero baionetta, questi elementi garantiscono il diametro interno, per quello esterno c'è da considerare una tolleranza del +/- 3%. Per incollare il fodero l'ho prima sfilato di circa 5mm, ho poi fatto cadere un'abondante goccia di epoxy 30 min, poi ho fato ruotare il fodero finche la resina non si ü disposta su tutta la riconferenza e poi, sempre ruotando il fodero, l'ho riportato al posto giusto Prima di incollare le componenti in balsa e/o longheroni/componenti secondarie incollare il longherone, io uso anche qui epoxy da 30 min. Poi mettere sotto peso con un listone preventivamente protetto con del nastro adesivo Solo a questo punto e senza esercitare nessuna pressione o sforzo, incollare tutte le altre componenti. Per il BE, onde evitare di curvarlo mi servo di un profilo in alluminio (per altro molto comodo quale tampone per rifinire le ali una volta rivestite), o comunque di un elemento sufficientemente lungo. E verifico che sia tutto complanare e lineareprima di incollare con ciano

per ora...ecco come guarda fuori il "Magico Fagiolo Gommoso" Bello bello!!

Questa sera ho finito di rivestire la fusoliera, ho provato il nastro adesivo fibrato e devo dire che mi ha dato eccellenti risultati! Prima di tutto bagnare la balsa e metterla in forma, sono due tavolette ritagliate con circa 1cm di eccedenza per parte Una volta asciutta traccio la linea di taglio sui lati Che poi ritaglio con riga e taglierino sfruttando la costa del tavolo, se necessario rifilo le coste con tampone di modo che si accoppiano bene in testata alle fiancate Abbondante spalmata di alifatica (unica colla che si carteggia come si deve E poi procedo nel modo seguente, preparo un numero sufficiente di strisce di nastro adesivo, dispongo la balsa in mezzeria ed inizio a fissare dal centro spostandomi ai lati. Quindi appoggio il nastro sulla balsa (metà da una parte e metà dall'altra) con le dita schiaccio bene la balsa contro l'ordinata o comunque la spingo di modo che sia a filo con la fusoliera e poi, esercitando una certa trazione, fisso il nastro sulla fiancata. Lo stesso dalla parte opposta. Se si è fatto un buon lavoro il rivestimento curvo sarà perfettamente complanare alle fiancate e si vedrà la colla in eccesso fuoriuscire lungo la fiancata (da togliere con carta inumidita)

Ieri sera ho voluto cambiare un pò attività Ed ho realizzato il primo galleggiante, la costruzione è stata relativamente semplice e veloce Il tronco dei galleggianti con le rispettive squadrette in vetronite, dopo averle inserite nelle rispettive sedi vengono bloccate con due ordinate in pioppo da 3mm ed epoxy Incollato poi a ciano le ordinate in balsa e rispettivi correntini in Abete 4 x 4 mm Sempre a ciano incollato il fondo da 2mm Che ho poi rivestito con balsa da 1.5mm (stessa procedura della fusoliera E terminato con blocchetto di balsa in punta poi sagomato Resta ora da ripassare tutti i bordi con cianolitica per irrobustire la balsa contro eventuali urti e poi rivestire con oracover.

Aggressività stampo anni '80

ho incollato i rinforzi in betulla dove verranno avvitate le viti di fissaggio della capottina Predisposto la capottina pilota e tracciato le linee di taglio con nastro isolante (pratico per segnare le curve) Disposto il coperchio del muso e forato 4mm per poi incollare i 4 + 4 magneti al neodimio diametro 4mm h 3mm con una trazione di circa 500g. Inseriti di qualche decimo in più rispetto alla balsa li ho poi fissati con una goccia di ciano e attivatore. Stesso lavoro sotto al vano pilota dove oltre ai magneti ho incollato due spinotti in carbonio da 3mm che fungano da guida Il modello prende forma! 😊

Poi ho incollato in sede la spina di fissaggio dell'ala è relativa rondella in pioppo con dado a griffa infilato ed assicurato con epoxy Inserita l'ala, ho allineato la spina col foro nella pietra servi Ed ho poi incollato la rondella sfruttando la sua vite per serrare mentre la colla induriva Spina in sede e incollata con epoxy

Ho poi preparato le guance in balsa delle centine dove incollare il telaio dello scatolare del servo dell'alettone E le coste sempre in balsa ai margini dei longheroni del carrello Ed incollato il telaio per il servo Ho poi sagomato il longherone del BE, per farlo stendo del nastro adesivo da pacchi lungo l'ala a ridosso del longherone e lo faccio aderire alla costa delle centine, questo permette poi di lavorare col tampone senza modificare la linea del profilo Incollato un listellini di Abete contro la centina ed il longherone quale fine corsa della baionetta E finalmente ho iniziato a rivestire le ali Con un barattolo graffio i raggi di raccordo che poi incollo direttamente sull'ala e rifinisco una volta ben saldi Per incollarlo mi servo di semplice nastro adesivo, importante è che queste piccole aggiunte siano o in pari alla balsa di rivestimento o leggermente eccedenti, si porteranno poi in pari con tampone ad ala ultimata

Nel mentre ho incollato un blocchetto di balsa poi sagomato dove andrà poi installata la squadretta degli alettoni Ed ecco l'intradosso quasi finito Disposto, fissato e incollato i cavi per l'elettronica E testato i retrattili Ed ho poi rivestito l'intradosso ed incollato BE e terminali alari Ora mi accingo a cofanare il vano carrello

Oggi qualche piccolo progresso, sgrossato e rifinito i terminali alari e sgrossato a taglierino e rifinito il BE con tampone da 100cm a grana 120 Ricavato l'alettone dall'ala, due intagli distanti 2mm e rimosso la balsa per poter accedere con un seghetto E reciso le centine

Ho rifilato e sagomato a dovere il BE dell'alettone ed il corrispondente BU dell'ala e li ho poi rivestiti con balsa da 6mm il primo è balsa da 2mm il secondo L'accoppiamento è preciso e le superfici combaciano alla perfezione Con un taglio inferiore ad 1mm sulle due estremità Ho poi sagomato Il BE dell'alettone con la linea di suddivisione a 3mm dall'estradosso e con 4mm di spazio sulll'intradosso Ricavato da balsa da 6mm dei listelli che ho incollato in corrispondenza delle 4 cerniere di carta

E ho incernierato l'alettone, ovviamente a secco e senza colla (prima si riveste) Corsa superiore, lineare e preciso...E decisamente abbondante Vista inferiore dell' alettone E relativa escursione . Resta da cofanare il vano ruota/carrello e l'ala è ultimata!

terminato la prima ala e sono in procinto a terminare la seconda

Ora, per facilitare la costruzione delle ali (mi scuso se per certe cose sarò ripetitivo rispetto alla prima ala) descrivo passo a passo come ho realizzato il rivestimento. Struttura spillata saldamente sullo scaletto che a sua volta è spillato al disegno. N.B. la prima centina deve essere imperativamente posizionata correttamente, altrimenti quando si assemblerà l'ala alla fuso ci saranno sicuramente superfici non perfettamente a contatto. Disposta la balsa da 2mm traccio il taglio in testata eccedendo di 5mm per parte misuro 3mm di distanza in eccedenza dal longherone sul BE e blocco con uno spillo lo stesso faccio all'estremità alare e poi con uno spillo in aiuto verifico la posizione del longherone (+ 2mm che corrisponde alle costole di rivestimento del longherone) Traccio il punto dove il rivestimento interseca il longherone traccio una linea che congiunga il punto trovato sopra al punto trovato con lo spillo alla radice e ne faccio una parallela a 3mm di distanza verso il BE e taglio seguendo quest'ultima linea Rifilo le coste della balsa con tampone per garantire in un secondo tempo una buona complanarità sulle coste per incollare in testata il resto del rivestimento. (N.B. sono solito sopraelevare le componenti che rifilo in costa così che il tampone comprenda tutto lo spessore della balsa)

Predispongo ora la balsa sull'ala a 3mm dal longherone (che sono il risultato della linea parallela tracciata prima) e, se abbiamo fatto un buon lavoro, ci saranno anche 3mm di eccedenza davanti. Fisso con spillo e faccio altrettanto alla radice. Con una squadra adesa alla seconda centina (non alla prima che risulta essere "storta" rispetto alle altre centine) traccire sulla costa delle centine la linea che intersechi l'angolo sulla balsa di rivestimento Sovrapporre la balsa da 2mm allineandola a quanto appena tracciato sulle coste Tracciare il punto di sormonto e fare lo stesso alla radice ricavare il triangolo e rifilarlo in testata con tampone Piccola verifica... Accostare le due componenti e fissarle saldamente una contro l'altra con nastro adesivo Aprire il giunto e ripassare con cianolitica DENSA!, se usate quella fluida passerà da parte a parte scorrendo sotto al nastro adesivo e macchiando la balsa. Incollare premendo bene di piatto sul piano e rimuovere gli eccessi con panno (non fermatevi o incollerete anche il panno)

Riposizionare ora il rivestimento e tracciarne i limiti su tutte le centine (questo come guida per dosare la colla senza eccedere) ora mettere la colla alifatica...ci sono molte correnti di pensiero su come dosare le colle, qui non si tratta di un ultra leggero...anzi, sarà molto difficile che si riesca a raggiungere i 3kg anche con una 6S, quindi il mio pensiero è, colla abbondante e struttura bella robusta ... senza eccedere ovviamente Disporre il rivestimento possibilmente preciso o quasi al primo colpo...se no toccherà trascinarlo portando la colla la dove non serve a niente. disporre uno scarto sulla costa delle centine di 2mm (pari spessore del rivestimento) Disporre un listello duro e lungo sopra il longherone e che vada in appoggio allo spessore che abbiamo posato sopra. Poi, aiutandoci con altri listelli adagiare pesi (di varia forma ed uso ) sul listello (N.B. verificare sempre che l'ala sia correttamente disposta sullo scaletto, anche se ben spillata) Fatto questo disporre un altro listello sul BE e fissare il tutto con nastro adesivo ben teso sempre in prossimità delle centine A colla indurita procedere col rivestimento, lasciar sporgere di 3mm la balsa sul lato interno della centina, rifilare con tampone ed incollare Ogni lavorazione andrà fatta senza rimuovere i pesi principali sul longherone, questo per garantire che l'ala non si muova.

Ricavare le guance per il telaio del servo alare in balsa da 2mm, accostare, tracciare, tagliare ed incollare Ed incollare il telaio Ora si ricava il rivestimento del BU che eccede le centine, quindi misurare da disegno (72mm) considerando che in eccedenza alle centine vi sono 13mm Quindi ricavare nella balsa da 2mm la striscia da 72mm che ecceda di lunghezza 3/4mm per parte, tracciare i 13mm e disporre nel nastro adesivo di carta come guida Lavorando poi di tampone assottigliare il margine del BU a 1mm

Fissare in posizione la semicentina di testata dell'alettone facendo attenzione che la distanza sia costante e che la costa sia complanare con la centina adiacente (ovviamente lo spillo è inserito dal basso verso l'alto per non intralciare il rivestimento Incollare il rivestimento dopo aver tracciato sulle coste delle centine la linea per spalmare la colla Ricavare gli angoli stondati, verificare che combacino col rivestimento ed incollarli fissandoli con nastro adesivo. N.B. meglio che sporgano leggermente dal filo del rivestimento, se si trovano al di sotto ci sarà parecchio da levigare per portarli a filo del rivestimento. Sia sul longherone, sia verso il BU tracciare la posizione delle coste di larghezza 10mm centrandole sulle centine Ricavare le coste ed incollarle, personalmente le faccio sempre qualche decimo più lunghe di modo che si incastrino al loro posto. Per allinearle al rivestimento NON usare le dita, subito fatto incollarle leggermente storte..ad occhio non si nota, a tatto nemmeno, ma tirato il rivestimento in oracover (o simili) si nota eccome! Aiutarsi con un listello piallato e premere realizzare tutte le coste rivilare gli ancoli stondati con tagliabalsa. e rifinire con carta vetrata (senza tampone) Ora si fa polvere Sagomare il rivestimento che eccede sul BE, alla radice ed all'estremità alare Sagomare la superficie dell'ala fintanto che nonvi sarâ più nessuna asperità sulla superficie

Incollare le guance esterne ai longheroni del carrello Ora con degli spilli passanti la superficie tracciare la posizione del vano ruota, della gamba del carrello e relativa piastra di fissaggio. Dopo aver congiunto i punti ritagliare il foro della ruota e cominciare ad aprire il rivestimento N.B. a tagliare si fa sempre in tempo...soprattutto ad eccedere... meglio tagliare qualche mm in meno e rifinire tutto a tampone proseguire con cautela al taglio E rifinire co tampone (p.e. semplice pezzetto di pioppo con incollata la carta v. con colla spray) Misurare sulla balsa le distanze e misure precise, accostarvi un righello di metallo come guida e sagomare fino ad andare in battuta al righello

Sul lato opposto, proteggere le centine con del nastro adesivo e sagomare il primo longherone di modo che sia complanare alla curva del BE Senza nastro adesivo il rischio di dare qualche "zaffata" alle centine col tampone sagomandole è elevato Sagomare ed incollare la balsa piena che servirà a dar "carne" alla squadretta dell'alettone Una sagomatina ai longheroni sul BU (che corrispondono allo scasso dell'alettone) non guasta, per il rivestimento procedere come per il primo verso dell'ala Chiudere il BU con due listelli duri sopra e sotto e applicare le mollette. Consiglio, preventivamente, di rivestire i listelli con nastro adesivo così da prevenire che si incollino alla balsa per eventuali fuoriuscite di colla..

Dopo aver sgrossato il BE con taglierino (o pialla) ho protetto la balsa con nastro adesivo ed ho proceduto con la sagomatura, in questo caso mi limito ad accompagnare il tampone seguendo la curva del rivestimento, lo stondamento del BE lo farò in un secondo tempo. Poi ho incollato i terminali alari all'estremità facendo particolare attenzione che la radice fosse sagomata in modo da essere bella complanare (permettendo così di risparmiare sulla colla) Nel mentre ho iniziato a cofanare il carrello La balsa del cofano non deve essere giuntata, è molto difficile realizzare un cilindro che abbia dimensioni perfette rispetto al foro nell'ala, in genere traccio sulla balsa del cilindro l'andamento del rivestimento, applico l'alifatica evitando di metterne nei primi 5mm subito prima e dopo il taglio, incollo il cilindro nell'ala puntando con cianolitica la prima del taglio, poi divarico la balsa a "cono" (parliamo di pochi mm impercettibili a lavoro finito) e, tenendola ben salda ed in pressione punto sempre con ciano l'alatra estremità bloccando così la balsa in posizione permettendo alla colla di far presa Nel mentre, sgrossatura a taglierino dei terminali. Personalmente in tutte le operazioni di sgrossatura sto molto attento a non eccedere, meglio lasciare un mm in più da sagomare piuttosto che rischiare di creare un avvallamento. Poi come al solito, protezione e poi via di tampone, prima grana 80, poi 130 e per finire tolto il nastro adesivo con la 400. N.B. usare un tampone lungo e non farsi prendere dalla foga della sagomatura. Controllare che questo sovrasti il dorso della prima centina senza mai tirarlo troppo vicino a se perdendo l'appoggio del dorso della centina). 9 volte su 10 questo significa affondare leggermente il tampone ed andare a picchiare sul dorso della centina danneggiandola. Stesso discorso vale per qualsiasi tipo di lavoro a tampone.

ho assemblato alla meglio il modello a secco, capottina motore e pilota non sono registrati ne tanto meno fissati, ma l'insieme rende l'idea

Proseguendo i lavori sull'ala, in particolare sul Bordo di Entrata (BE). Così è come l'avevo lasciato, semplicemente sagomato seguendo la curvatura del profilo Con un tampone grana 120 e lungo 1 metro ho lavorato la bslsa sempre sagomando parallelamente alla linea del BE scivolando ad ogni volta verso il muso stando attento a non sagomare in testata il che assotiglierebbe la balsa del BE È un lavoro di precisione che richiede cura e pazienza, se si fa un buon lavoro la bsksa del BE diventa quasi impercettibile Lavorando prima da una parte e poi dsll'slatra e ripetendo se necessario continuare fintanto che la testa del BE per finire diviene completamente stondata Rifinire poi con un pezzo di carta grana 400 e, tenendo l'ala in piedi sul BU, farlo scorrere per togliere le piccole imperfezioni

Tracciare l'alettone, preventivamente, prima di rivestire il secondo lato dell'ala ho segnato la sua posizione con due spilli che ho poi rimosso, i fori nella bskss si distinguono bene. Alla linea corrispondente al longherone sull'ala monsoni arretrato di 3 mm ed ho tracciato due linee parallele a 2mm di distanza Ho poi inciso da entrambe le parti e rimosso la strisciolina di balsa Sfruttando la ferritoia sono entrato con un seghetto ed ho deciso le centine Aiutandoli poi con due spilli coi quali verifico la posizione del longherone rispetto alla balsamo del rivestimento ho rifilato la bsksa e poi sagomato (stando attenti a non fare avvallamenti)

Ho poi incollato la balsa da 6 mm in testata all'alettone e quella da 2mm sul BU corrispondente dell'ala. In entrambi i casi ho accostato alla balsa dei listelli pisllati per essere sicuro che non stessi incollando il tutto a banana. Fatto questo ho squadrato l'alettone E, solita tecnica del nastro adesivo, sagomato il BE ed il BU in pari al rivestimento. Ho poi tracciato una linea a 3mm dallo spigolo sia in costa sia sopra l'alettone usando come "righello" balsa da 3mm che da già la giusta distanza alla punta della matita. Nastro quale spia e guida E sagomato la prima parte dell'alettone

Allo stesso modo, ma a 4mm ho lavorato l'altro versante dell'alettone Incollato nel BU dell'ala dei blocchetti di bsksa da 6mm in corrispondenza delle cerniere Effettuato gli scassi nell'alettone e i corrispondenti nel BU dell'ala. Visto che ho sagomato lo spigolo del fulcro dell'alettone a 3mm dal suo estradosso. Ho rovesciato l'ala sul suo estradosso e, usando sempre la balsamo da 3mm ho tracciato la corrispettiva linea dove praticare gli scassi nell'ala...sbagliare significa due cose, alettone svergolo e testate dell'alettone non complanari col rivestimento dell'ala. Ho poi inserito gli spilli in mezzeria alle cerniere di carta. È fisicamente impossibile che inserendo la parte mobile la cerniera se ne stia lì ferma, in genere si infila oltre la metà dove incontra meno esistenza. Gli spilli servono da fine corsa Ed incernierato..ovviamente a secco. Il movimento è bello fluido e l'alettone è perfettamente complanare all'ala

Qui lo schema dei colori...la fusoliera è da ignorare, devo rifarla, ma le ali mi piacciono Dopo molte esperienze, spesso non delle migliori, di sovrapporre completamente un colore all'altro ho adottato la tecnica di FilippoPro...decisamente impegnativa, ma se si lavora bene il risultato è davvero soddisfacente. Per prima cosa riportare lo schema in scala 1 a 1 e ritagliare le varie pezze tenendo sul BE 2cm di eccedenza mentre sugli altri 3 lati 1 cm di eccedenza. Fissare poi le dime sull'oracover (lato interno) con del nastro adesivo e ricavare le pezze stando bene attenti a creare le eccedenze di 5mm che andranno poi a sovrapporsi. Far sì che il colore più scuro sovrasti quello più chiaro e non vice versa o si vedrà il tono leggermente più scuso sotto ai colori chiari. Ricomporre poi le dime che serviranno da guida per assemblare il rivestimento E disporre le pezze facendo bene attenzione ad intercalare anche la pellicola protettiva sotto, se no quando si andrà a saldare si attaccherà l'orscover al fondo.. Finito questo esercizio di pazienza e verificando bene i sormonti "cucire" il tutto con del nastro adesivo di carta E ripassare i sormonti premendo bene col ferro a temperatura media, senza fretta e controllando di non dimenticare niente! Finito si può rimuovere il nastro adesivo Ora le pezze si comportano come una unica pellicola, davvero ottima tecnica Intradosso rivestito, risultato eccellente, e questo malgrado il cambio di colore e sormonti di 5mm annessi si trovino nel bel mezzo delle campiture vuote dell'ala!

la tecnica funziona, ma richiede davvero pazienza, credo che per il prossimo modello userò normale adesivo colorato da applicare dopo abbondante spruzzata di acqua e sapone (chi si divertiva a fare vetri scuri alle automobili sa di cosa parlo) Come per l'ala sotto, ma qui i sormonti sono 8 (e per fortuna che ho semplificato la livrea ) Ricavato le dime e ritagliato l'oracover coi dovuti sormonti dove necessario Ricomposto il tutto prima puntando con pezzetti di nastro adesivo Fissato saldamente col nastro adesivo di carta Trasferito il tuto su carta da forno (ho eliminato le pellicole protettive già in fase di assemblaggio) Saldato tutto e rimosso il nastro Ed eccola, semplice, ma ben visibile Adesso birretta per festeggiare

Dopo aver presentato l'alettone e montato il servo alare, con l'ausilio di una squadra ho tracciato l'asse della squadretta dell'alettone. Ho poi inciso il rivestimento e "scavato" la sede eccedendo leggermente in profondità, questo per evitare che la balsa, bagnata di epoxy si gonfi e respinga la squadretta verso l'alto. Ricavata la sede ho poi grattato come si deve la balsa al suo interno con la punta del taglierino, questo per permettere all'epoxy di infiltrarsi come si deve e poi protetto con nastro adesivo. Epoxy al "caldo", senza nemmeno intiepidirla aspetto che si scaldi di qualche grado questo le conferisce maggiore fluidità in fase di lavorazione e permette una bella impregnata della balsa l'Utilità del nastro N.B. impregnare e riempire bene il buco e fare lo stesso con la squadretta riempiendo i suoi buchi appositi per l'ancoraggio Rimosso il nastro Installazione ultimata la distanza del comando sulla squaretta del servo è a 10mm dal fulcro contro i 26mm della squadretta dell'alettone. Ho aumentato le corse del servo al 115%, in pratica la squadretta sfrutta tutto lo spazio disponibile per la sua rivoluzione, per ottenere una escursione dell'alettone di "soli" 20mm. Questo è un F3A, non un 3D e vista la dimensione degli alettoni 20mm sono anche troppi. Comunque agendo così il lavoro del servo rispetto al braccio di leva è aumentato del 160% quindi dagli iniziali 3.8kg sul servo ottengo grosso modo 6kg sull'alettone.

sono andato un pochino avanti, servi installati Arrivato e montato questo splendido motore Elica 14x10, circa 1000W e 3.8kg di trazione statica. Ultimato le due ali E realizzato le rispettive prese per carrello/servo alare

Rivestito il piano di coda Eccolo

Rivestimento fusoliera col trasparente e relative deco Adesso mancano le strisce bianche, finire la capottina e rivestire pure quella

Dopo qualche oretta di rivestimento... mancano ancora le varie strisce bianche. Provato il bilanciamento, modello perfetto con la batteria installata nel bel mezzo della sua piastra! Considerato che ci sono circa 12cm di margine davanti e dietro direi che i calcoli iniziali sono stati molto utili!

ho preparato la base per incollare la capottina, alle fiancate ho incollato delle guance di balsa da 2mm che eccedano le fiancate stesse di 2mm. Ho poi incollato una strisciolina da 2mm di balsa di spessore 1mm contro l'eccedenza della guancia ottenendo così la base di appoggio o scalino per accogliere la costa della capottina. Prova di posa della capottina Dopo di che ho irruvidito la parte interna della capottina con carta vetrata stando attento a non eccedere i 2mm previsti per l'incollaggio. Ho poi steso colla epossidica 30 min sul bordo irruvidito della capottina, per fare ciò consiglio di raffreddare leggermente la resina per conferire una maggiore densità (mentre si maneggia la capottina si evita che la colla si sposti) e per allungare leggermente i tempi di catalisi. Abbondante nastro adesivo da elettricista, messo la capottina al suo posto verificando che si fosse innestata a dovere nel suo "scalino" e fissato a dovere. Capottina incollata, ovviamente e senza soluzione alternativa, in alcuni punti è visibile la colla in trasparenza, per questo poi o con Oracover, Oraline, vernice, ..., si rifinisce il bordo. Poi sono passato alla finitura col rivestimento (N.B. ferro caldo e rapide passate onde evitare di deformare la capottina col calore!) E anche coperchio e capottina sono a posto!

Ci siamo quasi, piani di coda incollati, elettronica a posto, stasera ho realizzato il ruotino di coda. Questa categoria di modelli ha il problema che ruotini di coda convenzionali risultano troppo delicati e quelli in commercio sono o brutti (ingombranti) o troppo robusti/pesanti. Ecco come ho risolto, bacchetta filettata all'estremità di 2mm, piegata a misura. Bussola con grano, da una parte ho saldato una bacchetta in armonico da 1mm, mentre ho ricavato il fodero del carrello da un tubo di ottone diametro 3 esterno e 2 interno. Il tubo va leggermente ovalizzato, quel tanto che basta per far si che il filetto della bacchetta faccia presa così che si debba avvitare. Poi da un tubo in ottone di 2mm che ho prima schiacciato e poi levigato ho ottenuto il perno guida. La parte da incollare è stata lavorata a dischetto per aumentare l'aderenza con la colla. Ed ecco, con poca spesa, ma soprattutto, con poco peso, un bel carellino con bacchetta che funge anche da antiurti per il servo.

il Magic ha preso il volo, che dire, sono rimasto decisamente compiaciuto per non dire sbalordito. Dopo il decollo non è staao necessaria nessuna correzione. Volo dritto, volo rovescio,coltello, il modello vola perfettamente in asse senza necessità e correzioni. La motorizzazione a 5S 550Kv con una 14x10 è ottima, salita a candela con poco più di 2/3 di manetta per un peso in ODV di 2700g. La risposta sui comandi è plastica e precisa anche senza esponenziali, il volo a coltello preciso con circa il 60% di manetta e il 50% di timone. Senza motore è un galleggione, stabile e difficile allo stallo. Per farlo entrare in vite è necessario accompagnare la caduta d'ala. Stabilità e volo non risentono minimamente dei piani di coda a tavoletta e con 25° di rivoluzione delle parti mobili si effettua un programma F3A Sport senza alcuna difficoltà. Che dire, bello, leggero e vola davvero bene! Sono davvero soddisfatto Conversione a volo Idro in programma per il collaudo a breve. Fratellino e fratellone a confronto

Video del volo di collaudo

Comentários