Novi Arrow Build log - prototipo

- photomodellismo

- 16 ott 2017

- Tempo di lettura: 23 min

Modello F3A Vintage disegnato da John Brink nel 1973. Il Novi Arrow partecipò ai mondiali di Gorizia, unico nella sua linea con ala ellittica e profilo dei piani di coda a diamante.

Apertura alare di 178 cm per una lunghezza di 160 cm. Originariamente con un peso di 3750 grammi l'ho riprodotto con nuovi concetti di costruzione e di struttura che permettano una solida e duratura realizzazione dai pesi contenuti.

La motorizzazione da me scelta è un Hacker A50 S12 con LiPo 6S 4'000mAh ottenendo un peso in ODV di 3'300 grammi. Considerati i 1'250 grammi della sola motorizzazione si può ipotizzare che la versione glow non superi i 3'000 grammi.

Nota bene: le immagini qui riportate riguardano la realizzazione del prototipo. Le versioni definitive, sia elettrica sia a scoppio differiscono per alcuni dettagli modificati in seguito alla costruzione.

Le differenze sostanziali tra la versione elettrica e quella a scoppio sono: Per la versione elettrica, servi dei timoni di quota installati nel piano di quota, realizzazione del coperchio anteriore della fusoliera per accedere al vano lipo, eventuale smontaggio della parte anteriore per accedere al motore elettrico.

Innanzi tutto uno sguardo alle componenti che di varie essenze, balsa, pioppo, betulla,faggio e spessori.

Per abitudine inizio sempre le mie costruzioni dai piani di coda, in questo caso il piano di quota. Per la versione elettrica, dovendo poi bilanciare un modello con una motorizzazione particolarmente pesante, ho optato per la disposizione di due servi "midi" direttamente nel piano di quota.

Assemblato lo scaletto ho disposto centine e longheroni di balsa poi incollati con cianolitica e inserito i due rinforzi in pino da 4 x 4 mm incollati con alifatica.

In seguito ho assemblato e incollato il telaio degli scatolari per i servi di coda.

In seguito ho sagomato i longheroni di modo che fossero complanari con le centine, per evitare di modificare le centine durante questa operazione consiglio di proteggerne la costa con del nastro adesivo.

La struttura della deriva e del timone si realizza facilmente, applicati i piedini alle centine con del nastro adesivo si provvede ad incastrare tutte le componenti per poi rivestire con balsa da 2mm. Aggiunto il blocchetto sotto al timone, rifilato con pialla e sagomato in pari al rivestimento da 2mm. Per evitare di sagomare il rivestimento, anche in questo caso, proteggo il timone con del nastro adesivo così da poter scorrere liberamente col tampone senza timore di assottigliare la balsa di rivestimento,

Segue il rivestimento della deriva con balsa da 2mm e incollaggio del blocchetto allestremità.

Segnata la mezzeria lungoilbordo di entrata del timone ho sagomato la balsa di modo da ottenere l'angolo che ne permetta il movimento. Sui timoni sono solito sagomare un angolo di 35°/40° così da garantire una buona escursione

Si passa a costruire la fusoliera, per prima cosa vengono unite le componenti di balsa da 2mm che compongono la fiancata esterna e quelle di pioppo da 2mm della fiancata interna, tutto con colla alifatica.

La cucitura della fiancata interna viene rinforzata con un fazzoletto di betulla da 0,8 mm.

Ora, avendo cura di allineare le fiancate interno e esterno lungo la linea del dorso, si incolla con colla alifatica mettendo il tutto poi sotto pressa

Senza colla, quindi a secco, si può già assemblare la fusoliera con tutte le sue componenti e verificare che gli incastri funzionino senza sforzi.

Sulla piastra del dorso, che è la base di assemblaggio della fusoliera ho incollato i correnti di balsa da 5 x 5 mm.

Dopo di che ho incollato lo scatolare della fusoliera, dopo aver assemblato a secco l'intera struttura assicurandomi che ogni componente vada al suo posto senza sforzi.

Per prima cosa ho incollato le ordinate alla piastra di base, ordinate in balsa con cianolitica mentre ho usato colla alifatica per le ordinate di pioppo. Dosato la colla alifatica lungo la giuntura tra fiancate e piastra di base mentre ho usato epoxy 90 minuti per le piastre di pioppo. L'epoxy 90 minuti da un tempo di lavorazione più lungo e essendo più liquida garantisce una buona impregnazione dei legnami.

N.B. durante l'assemblaggio a secco consiglio di predisporre morsetti, pinze e tutto l'occorrente per serrare le fiancate senza dover fare esperimenti con la colla già spalmata.

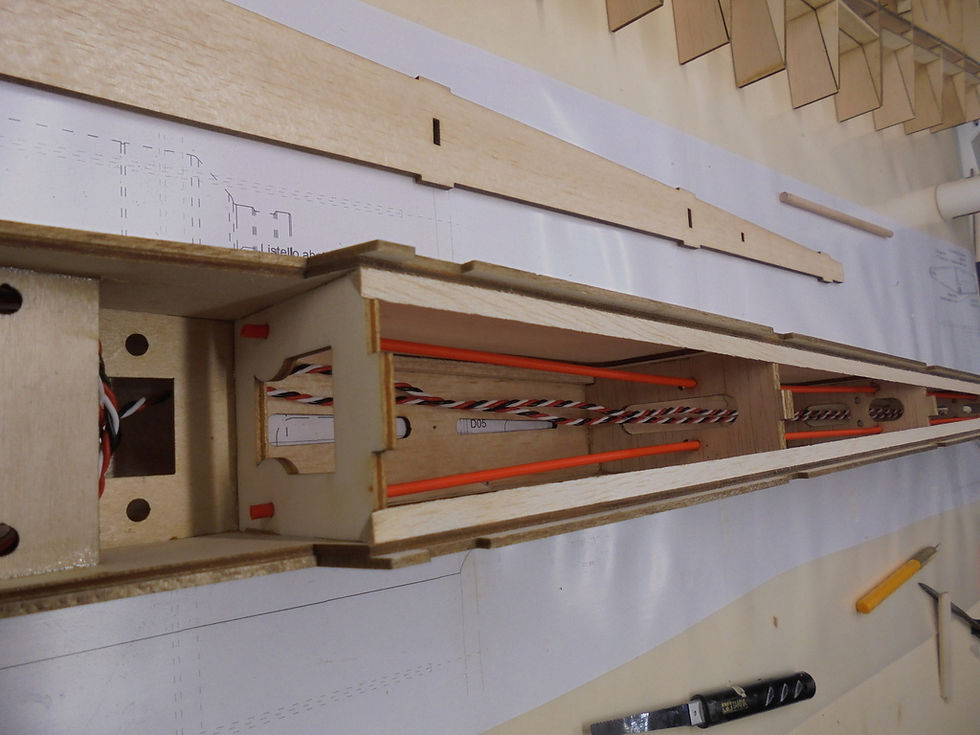

In seguito ho incollato i listelli triangolari di balsa da 6mm, disposto e bloccato i due bowden per il pull pull (versione elettrica, la versione a scoppio avrà anche il/i bowden/s per i timoni di quota) e disposto i cavi prolunga per i servi.

Infine ho incollato il fondo in balsa da 4mm con colla alifatica e serrato le fiancate usando dei listelli piallati preventivamente rivestiti con nastro adesivo. Il nastro adesivo serve ad evitare l'incollaggio tra listelli e fiancate dovuti ad eventuali fuoriuscite di colla.

Arrivati a questo punto si prepara la parte superiore dello scatolare della fusoliera. Ho quindi incollato le varie semi ordinate di balsa alla piastra di base e incollato un listello di balsa da 3 x 3 mm. Questo listello ha lo scopo di fornire un appoggio al rivestimento in balsa del dorso da 2,5mm e deve essere incollato con precisione alla medesima distanza dal filo esterno della fiancata. Consiglio di prendere un pezzetto di balsa da 2,5mm e, con l'aiuto di un pezzo di multistrato appoggiato alla fiancata, usarlo come distanziatore fissando man mano il listello con poche gocce di cianolitica, finito di puntare il listello si potrà passare nuovamente la cianolitica senza il rischio di incollare anche lo spessore usato.

Misurato e ricavato i due fogli di balsa da 2,5mm per il rivestimento con una leggera eccedenza le ho prima incollate con cianolitica esclusivamente lungo la costa contro il listello da 3 x 3mm, bagnate e messe in piega e, una volta asciutte (con o senza aiuti..) ho spalmato l'alifatica sulla costa delle semi ordinate e, sempre con nastro adesivo, le ho fatti aderire.

A colla indurita ho prima sgrossato l'eccedenza della balsa con pialla e, una volta protetto la sommità delle semi ordinate con del nastro adesivo, ho sagomato con un tampone lungo 100 cm la balsa di rivestimento fino a portarla in pari alle semi ordinate ottenendo una superficie piana e omogenea. A seguire ho incollato il dorso in balsa da 6mm, poi sgrossato con pialla e sagomato con carta abrasiva col sistema del "lucida scarpe". Prendere carta grana 100 e tagliarne una striscia di circa 4 cm di spessore e lunga tutto il foglio, impugnarla alle estremità e farla scivolare da parte a parte, come si volesse lucidare delle scarpe, fino a giungere a filo con la balsa di rivestimento.

Attenzione, non fermarsi mai ad insistere in un solo punto onde evitare di creare avvallamenti. DI tanto in tanto meglio controllare con tampone lungo. Il consiglio che vi do è di tracciare una linea con una matita in mezzeria al dorso, mentre sagomate il dorso verificate che la linea non sparisca, se lo fa significa che non potete andare oltre.

Per poter proseguire nella costruzione ora servono i piani di coda ultimati e l'ala. Per cominciare ho deciso di finire il piano di quota. Siamo rimasti alla struttura incollata con relativo telaio per i servi anche incollato. Si passa quindi a rivestire il piano di quota con balsa da 1,5 mm, sul bordo di entrata si può tranquillamente eccedere di qualche millimetro così come alle estremità, ma sul bordo di uscita è necessario seguire il disegno, quindi, sempre con carta da schizzo, ricalcato la sagoma e usata come dima per il taglio della balsa. Mi raccomando di sfruttare il longherone principale quale punto di giunzione delle tavole di rivestimento così che il profilo a diamante rimanga pulito e a spigoli vivi.

Rivestito il primo lato si e prima di procedere col secondo incollare i blocchetti di balsa sagomati che forniranno materiale dove incollare le squadrette dei comandi.

Fato questo usando degli spilli segnare la posizione dei blocchetti e della linea di separazione dei due longheroni che compongono rispettivamente il bordo di uscita del piano di quota e il bordo di entrata del timone di quota.

Gli spilli serviranno quali guide dove apoggiare il righello e tracciare le linee di taglio una volta finito il rivestimento.

Ora che è tutto pronto si può rivestire, come per la prima parte, anche la seconda parte del piano di quota.

A rivestimento ultimato sagomare la balsa sul bordo di entrata facendovi scorrere il tampone fino a giungere al falso bordo di entrata che serve anche come guida. Allo stesso modo sagomare la balsa sulle estremità. Per quest'ultima operazione consiglio di mantenere il piano sul suo scaletto e di spessorare, se necessario, sotto al tampone così da garantire una finitura perfettamente perpendicolare al piano di lavoro.

Fatto questo si procede prima incollando il bordo di entrata in balsa da 5 mm

Una volta incollato, proteggere la balsa di rivestimento con nastro adesivo e procedere a sagomare il bordo di entrata semplicemente a filo del rivestimento e con lo stesso andamento, l'arrotondamento verrà fatto in un secondo tempo. A seguire incollare i terminali alari dove consiglio, anche in questa operazione, di mantenere il piano di quota sullo scaletto, spessorare il necessario sotto ai terminali alari e incollare garantendo l'allineamento tra la corda delle centine e la linea centrale di giunzione dei 4 strati che compongono il terminale. Questo garantirà in fase di lavorazione una linea precisa di riferimento.

Nota bene: non apporre colla in corrispondenza dell'estremita del timone di quota in quanto dovrà essere successivamente separato dalpiano di quota.

Segue uno dei lavori che preferisco, sagomare la balsa! Per prima cosa proteggere la superficie del piano di quota con nastro adesivo, preferibilmente di carta, segue una prima sgrossatura con pialla e poi si sagoma, partendo con grana 80 fino a grana 120 arrivando a filo del rivestimento.

Nota Bene, il rivestimento è di balsa spessa 1,5 mm non tollera eccessive lavorazioni o levigature in quanto è facile ridurne eccessivamente lo spessore!

Ora si tratta di asportare il timone di quota, appoggiare la riga sopra alla precedente linea tracciata mediante gli spilli e, da terminale a terminale recidere la balsa con un taglierino. Dal momento che non si è messa colla tra terminale alare e terminale del timone di quota, lo stesso dovrebbe uscire senza problemi.

Eliminare la balsa eccedente così come la colla con tampone e carta vetrata. Prima di separare i due timoni di quota consiglio di lavorare l'angolatura del suo bordo di entrata così che risultino identici. Per prima cosa tracciare la linea di mezzeria sfruttando le centine, può risultare scomodo tenere un righello e tracciare mentre si deve tenere una superficie così stretta, consiglio di infilare alle estremità due spilli in mezzeria, gli stessi forniranno un appoggio saldo al righello potendovi così concentrare solo sul tracciare la linea.

Dopo una prima sgrossatura con tampone consiglio di fissare al piano di lavoro della carta abrasiva grana 80 e, impostata l'inclinazione desiderata, farvi scorrere sopra il timone fino a raggiungere la linea di mezzeria, ripetere sul secondo versante.

Raggiunto il risultato voluto segare via la parte centrale separando i due timoni, consiglio di non segare con precisione sulla linea, ma di tenersi 1 mm di margine e rifinire a tampone per evitare che i margini del legname siano scheggiati. In seguito incollare la centina a terminare il tutto e sagomarla portandola pulita in pari al rivestimento.

Ora si passa ad uno degli elementi che fanno di questo modello una meraviglia, l'ala ellittica! C'è da dire che come lavorazione non è diversa da una normale ala trapezoidale, l'inghippo principale sarà la finitura degli alettoni e il fatto che essendo la superficie "bombata" non si potra lisciare con lunghi tamponi.

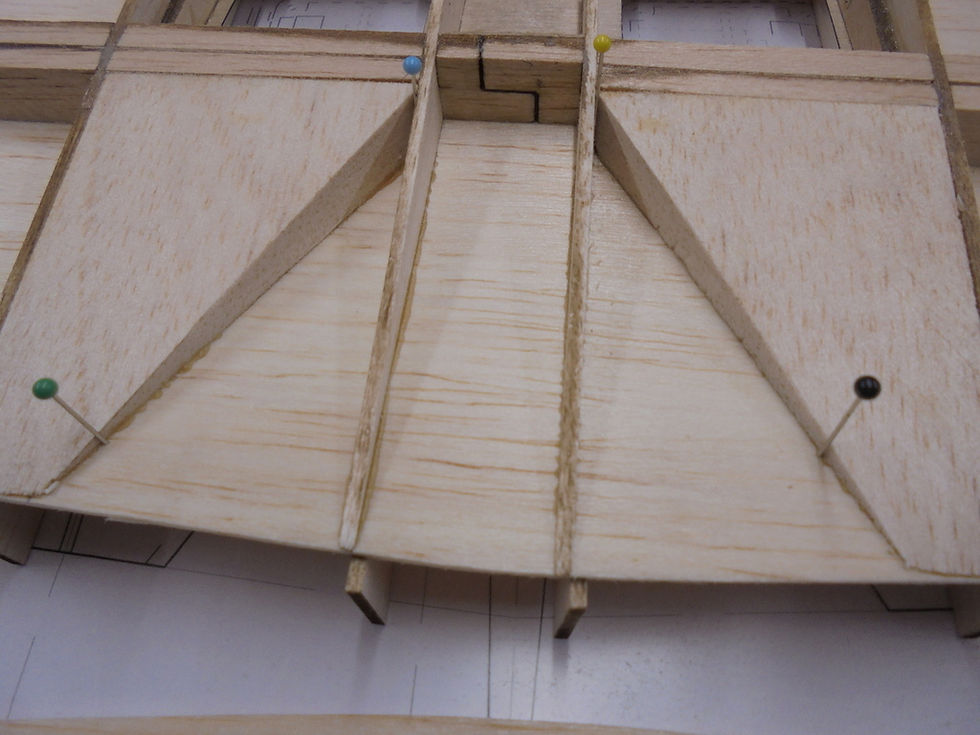

Per prima cosa si assembla lo scaletto, io ho deciso poi di rinforzarlo con bacchette di pino incollate a traliccio, questo perché il primo longherone dello scaletto va piegato e, salvo tenere perennemente degli spilli nel piano di lavoro, questo elemento piegato modificherà sempre la forma dello scaletto. Aggiungendo un traliccio questo non accade. Una volta terminato lo scaletto e fissato con spilli al disegno proteggerlo con nastro adesivo in corrispondenza di tutti gli incollaggi che dovranno essere fatti (longheroni, correntini, bordo di entrata ecc..)

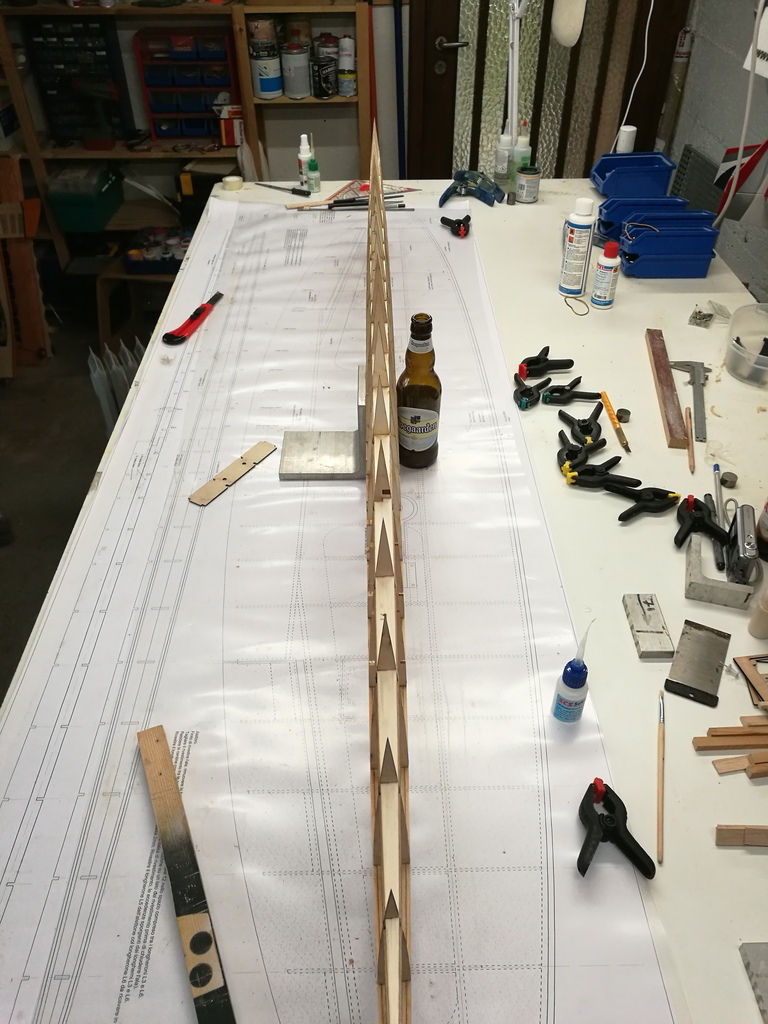

Un consiglio che do subito, dato che i longheroni eccedono la lunghezza della balsa di 100 cm sono stati divisi in 2, incollateli assieme solo quando sarà necessario e solo sullo scaletto! basta davvero poco per giuntarli storti. Quest'ala è composta da un longherone di tipo Nobler da me modificato, oltre al longherone ho deciso di aggiungere due tiranti in costa al longherone in legno di pino da 3 x 6 mm. Dato che le bacchette si trovano da 100 cm mentre qui ne servono più lunghe, operare un taglio obliquo segando le due bacchette contemporaneamente e giuntarle con epossidica 30 minuti.

Quindi per prima cosa si assembla a secco tutta la struttura dell'ala senza tralasciare nulla, importante è che ogni componente vada al suo posto senza alcuno sforzo! Ogni sforzo si traduce in resistenza e torsione.

Una volta sicuri che sia tutto in ordine passare alla colla. In questo caso ho usato epoxy da 24 ore in quanto da 90 minuti di lavorazione.

Impregnato il primo tirante inferiore e disposto sullo scaletto ho aggiunto il longherone principale (ancora diviso in due) così come tutti i longheroni secondari.

Per poi incollare i correnti dei retrattili e dei servi

Ottenendo alla fine una struttura precisa e robusta

Per finire la struttura dell'ala ho protetto le centine in corrispondenza dei longheroni da sagomare e portato tutto in pari com la costa delle centine.

Il rivestimento da me eseguito sul prototipo è con balsa da 2 mm, consiglio di usare balsa da 2,5 mm in quanto una volta sagomato e levigato si ottiene uno spessore finito di 2 mm. Il rivestimento è stato composto e incollato in un unico foglio per poi essere incollato all'ala. Per il rivestimento inferiore ho realizzato il foglio completandolo attorno ai pozzi dei servi.

Nota Bene, selezionare a dovere la balsa! la grana deve essere di tipo C e il peso della singola tavoletta da 2,5 mm non dovrebbe superare i 25 grammi.

facendo coincidere la giunzione di fogli di balsa sulla mezzeria del longherone.

Completato il rivestimento e disposto sotto all'ala ho segnato la posizione delle centine, collegato i punti con del nastro adesivo e sagomato la balsa assottigliandola a 0,5 mm sul bordo di uscita, questo perché i due rivestimenti incollati devono dare origine ad un bordo di uscita dello spessore di 1 mm.

Tenendo una eccedenza di circa 5 mm sul bordo di entrata e alle estremità ho poi messo la balsa inumidita sullo scaletto e sotto l'ala a prendere forma con moderati pesi. Una volta asciutta la balsa deve mantenere la forma senza alcun peso.

La miscela che uso per piegare la balsa è composta da 50% acqua 50% alcohol da ardere e qualche goccia di ammoniaca. L'alcohol evapora in fretta riducendo i tempi di attesa e l'ammoniaca aumenta notevolmente l'espansione delle fibre di legno.

Prima di incollare il rivestimento bisogna installare i retrattili, così da avere libero accesso da entrambe le parti della struttura dell'ala. Per piegare le gambe uso un apposito utensile che si trova facilmente in vendita presso i negozianti di modellismo, piegate a misura, ho verificato gli ingombri e modificato con dremmel con disco abrasivo realizzando i necessari incavi.

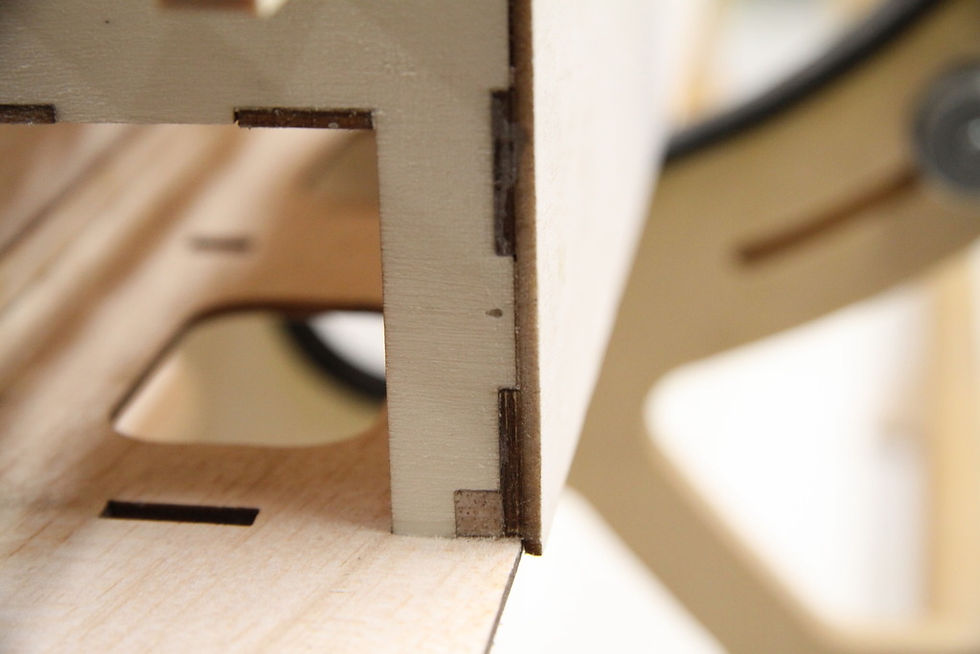

Una volta forato e fissato i retrattili si realizzano le sponde necessarie per incollare il rivestimento. Il risultato, come si vede dalle immagini, è il vano su misura del retrattile. Consiglio, in questo tipo di operazioni è inutile incollare il materiale a filo centine, conviene lasciarlo leggermente sporgente come nell'immagine 2 per poi essere sagomato in pari alle centine.

Per il retrattile anteriore consiglio di sfruttare tutta la lunghezza disponibile usando ruote di diametro 50 mm, oltre questo diametro la ruota anteriore affiorerà sotto alla fusoliera.

Installati i retrattili si può rivestire la parte inferiore dell'ala, si comincia sempre dalla parte inferiore perché a differenza della parte superiore ci sono diversi interventi da fare ed è imperativo poter accedere all'interno dell'ala dalla parte superiore.

Consiglio, le colle alifatiche hanno un tempo di lavorazione breve (3/5 minuti), cospargere la colla su tutta la superficie dell'ala ne richiede di più, quindi diluite la colla con poche gocce d'aqqua, il necessario per allungare i tempi di essiccazione (fare delle prove prima di incollare l'ala!) oppure acquistare le colle alifatiche "extended" con maggiori tempi di lavorazione.

Nota bene: le colle alifatiche perdono fino al 75% del loro peso allo stato liquido, inutile dosare la colla alla goccia, meglio essere certi che l'incollaggio vada a buon fine (con questo non intendo dire di fare un brodo, ma di non lesinare eccessivamente con la colla). Ed ecco che questa magnifica ala prende forma!

Per prima cosa ho verificato che i pozzetti fossero a filo del rivestimento, nel mio caso eccedevano la balsa, protetto la balsa di rivestimento ho sagomato la betulla fino a portarla a filo della balsa.

A seguire si devono aprire i pozzi per i retrattili ed i carrelli. Per farlo sfrutto gli spilli segnando ogni angolo o vertice così come la posizione dell'asse del mozzo della ruota.

Che poi sfrutto quali guide su cui appoggiare il righello e tracciare le linee di taglio.

Ora si tratta di operare i tagli, il mio consiglio è di non tagliare preciso sulla linea tracciata, ma di mantenersi circa 0,5 mm all'interno. La finitura potrà poi essere fatta con un tampone e carta abrasiva. Con uno specifico compasso per tagliare fori circolari inizio col aprire la botola delle ruote per poi passare allo scasso per la gamba del carrello e quello per il retrattile.

Verificato che il retrattile e ruota lavorino con sufficiente agio, si può passare a inscatolare le aperture.

Per cominciare si realizza il pozzo della ruota. Per farlo mi sono munito di oggetti cilindrici di diametro pari alle dimensioni standard da me utilizzate. Incollati di costa due fogli di balsa da 1 mm di spessore preparo quella che sarà la sponda del pozzo di altezza maggiore rispetto allo spessore dell'ala. Arrotolata la balsa attorno all'oggetto cilindrico, ne prendo le misure e taglio a misura di modo che compia esattamente la circonferenza, poi sfruttando il disco di balsa ottenuto dalla realizzazione del foro nell'ala, incollo la sponda con qualche goccia di cianolitica al rispettivo fondo stando attento a non incollare anche l'oggetto usato per dare forma al pozzo. Inserito il pozzo nell'ala mi assicuro che raggiunga il filo della centina e lo incollo all'ala poi, con una lama da taglierino rifilo la balsa in eccesso e rifinisco con tampone e carta abrasiva.

Per finire rivesto il vano della gamba realizzando il fondo che va da centina a centina e le due sponde.

Prima di concludere il rivestimento dell'ala restano alcuni passi da effettuare. Incollare i blocchetti di balsa di irrigidimento alle squadrette dei comandi, i pezzi di listello 5 x 5 mm in corrispondenza delle cerniere, il blocchetto di balsa in corrispondenza delle viti di serraggio dell'ala e la disposizione delle prolunghe per i retrattili e i servi degli alettoni.

Infine si incolla la piastra che servirà ad accogliere ed avvitare le prese modello MPX. Questo tipo di presa è molto pratico in quanto permette di effettuare connessioni sicure con estrema comodità. In questo caso sono stati raggruppati i servi degli alettoni su una unica presa e lo stesso per i carrelli retrattili sulla seconda presa. Nota bene, per quanto concerne la prolunga dei servi degli alettoni si necessiterà di due prese da collegare ai rispettivi due canali della ricevente (canale 1 e canale 6 o 7), mentre per i retrattili si possono raggruppare i fili di modo da avere già una connessione a "Y" direttamente in uscita dal connettore femmina MPX (di solito per il canale 5).

Sempre col sistema degli spilli tracciare la linea di separazione tra ala e alettone.

Verificato il tutto si procede col rivestimento della parte superiore dell'ala. Gli alleggerimenti tra centine non sono obbligatori, volendo si può realizzare un rivestimento intero come per la parte inferiore. In questo caso gli alleggerimenti sono stati eseguiti per risparmiare peso. Terminato il rivestimento ho realizzato le costole che rivestono la costa delle centine.

Consiglio, quando si realizzano le costole è bene tagliarle qualche decimo di millimetro più lunghe di modo che entrino ad incastro e rimangano in posizione. Una volta messe in sede lasciarle sporgere leggermente dal filo del rivestimento e portarle a filo con l'uso di un listello piallato andando in appoggio al rivestimento. Questo sistema garantisce una perfetta complanarità col rivestimento in balsa.

Come per il piano di coda consiglio di lavorare le estremità alari con l'ala disposta sul suo scaletto spessorando sotto al tampone con carta abrasiva così da garantire una superficie perfettamente parallela al piano di lavoro.

Rifilato e sagomato il falso bordo di entrata si procede con l'incollaggio del bordo di entrata in balsa da 5 mm.

Nel mentre si possono incollare i vari spessori che compongono i terminali alari.

Consiglio, la colla alifatica necessaria per stratificare la balsa è veramente esigua. Spargere la colla e stenderla raschiando con una spatola, attendere qualche istante e tamponare la superficie con un panno carta, sovrapporre e mettere in pressa. La colla permeata nella balsa tornerà in superficie garantendo un'ottimo incollaggio, ma soprattutto evitando che l'ecesso di colla faccia scivolare le componenti durante la messa in pressione. A tal proposito consiglio di infilare degli spilli attraverso tutti gli strati della balsa, una volta messo in pressione rimuovere gli spilli.

Ora che il bordo di entrata è incollato proteggere la superficie con del nastro adesivo di carta e procedere con lo sgrossamento con pialla e a seguire con tampone accompagnando il profilo alare. L'arrotondamento del Bordo di entrata verrà fatto ad ala ultimata.

Incollare l'estremità alare richiede precisione in quanto le linee di giunzione della stratificazione saranno l'unico riferimento quale guida quando si dovrà sagomare le estremità. Di nuovo spessorare sotto al blocchetto stratificato del terminale alare il necessario di modo che la linea di mezzeria coincida con la corda alare (riferirsi al bordo di uscita).

Ora che l'ala è terminata si può procedere con la realizzazione degli alettoni. Tagliare la balsa di rivestimento lungo la linea tracciata sul rivestimento inferiore dell'ala e recidere le centine con un seghetto. Una volta asportato l'alettone rifilare sia l'imbotte dell'ala sia il bordo di entrata dell'alettone sino a giungere ai longheroni predisposti nella struttura dell'ala.

Rivestire l'imbotte dell'ala col rispettivo longherone di balsa da 2 mm e il bordo di entrata dell'alettone col rispettivo longherone in balsa da 8 mm. Consiglio, per incollare i longheroni di rivestimento meglio sfruttare un listello piallato di modo da garantire una linea precisa indipendentemente dalla finitura della superficie, eventuali imprecisioni verranno colmate dalla colla alifatica. A colla asciutta procedere con la protezione delle superfici con nastro adesivo di carta e livellamento dei longheroni a filo della balsa di rivestimento.

Per segnare la line di mezzeria dove eseguire l'angolazione del bordo di entrata dell'alettone consiglio di inserire due spilli che serviranno da guida per il righello. Una volta tracciata la mezzeria riportare l'angolo desiderato sul piano di lavoro, in questo caso ho realizzato un angolo di 30°. Disposto l'alettone sull'angolo ho tracciato l'angolo di 30° sulla superficie dell'alettone. Protetto in seguito col nastro adesivo che fornisce anche la linea guida per sagomare ho proceduto con la formazione dell'angolo desiderato.

Ottenuto l'angolo ricavare le rispettive sedi per le cerniere degli alettoni. Per tracciare la corrispettiva sede uso dei pezzi di lama di taglierino lasciati affiorare solo alcuni millimetri dal bordo di entrata delll'alettone. Disposto l'alettone sull'ala basta una leggera pressione perché le lame lascino il segno così da poter aprire le sedi nell'ala con precisione.

Inserite le cernire verificare che l'escursione sia come desiderato e che le parti combacino.

La realizzazione del muso può differire in base alle necessità e preferenze del costruttore. Di base lo scoppio non ha bisogno di particolari interventi essendo il muso "monolitico" dal quale ricavare lo scasso per il motore e il silenziatore o risonanza. Nel mio caso avendo scelto di fissare il motore elettrico posteriormente ad un supporto necessito della possibilità di intervenire frontalmente, da qui la scelta di fare il muso smontabile da qui la sceltadi fare anche il fondo della fusoliera smontabile in un unico pezzo assieme al muso.

Per prima cosa si incollano le varie componenti del muso realizzando lo scatolare. A seguire si incolla il disco D1 che servirà quale guida per sagomare il muso.

Nota bene: trattandosi del prototipo ho realizzato la capottina pilota in base a quanto ottenuto dopo la sagomatura, di fatti il muso è stato sagomato indipendentemente dalla fusoliera, nel caso dei kit definitivi le piastre D5 e D5A sono da tenere in considerazione in quanto danno la guida alla sagomatura del muso di modo da avere una forma che combaci perfettamente con la capottina termoformata fornita. Pertanto il muso deve essere sagomato montato al resto della fusoliera (questo riguarda solo per la soluzione del muso smontabile). Inoltre, se si volesse optare per il muso smontabile sarà necessario tagliare la piastra D5 a filo del parafiamma.

Ora si tratta di realizzare le guide per l'innesto del muso sulla fusoliera. Realizzati 4 fori nel muso sul lato combaciante con il parafiamma ho inserito 4 pezzi di acciaio armonico torniti a punta, innestato il muso tenendo conto che il muso viene realizzato con un paio di millimetri di eccedenza così da poter essere sagomato perfettamente a filo delle fiancate, ho premuto contro la fusoliera così che l'acciaio armonico lasciasse il segno dove realizzare i fori nella fusoliera.

Per fissare il muso e, noon volendo viti o accessori di fissaggio a vista ho optato per fisssare tutto l'insieme internamente dietro all'ordinata D3. Per farlo ho eseguito uno scasso sul fondo esattamente sul filo interno dell'ordinata D3.

Incollato una piastrina di pioppo da 3mm, innesato il muso e forato contemporaneamente l'ordinata D3 e la piastra in pioppo con una punta da 3 mm.

In seguito ho allargato i fori nella piastra di pioppo a 4 mm e inserito i dadi a griffa per viti M3, ora si può fissare il muso senza nessuna vite apparente.

Avendo il fondo unitario col muso e potendolo smontare non si è reso necessario realizzare lo scasso per montare/smontare il retrattile, ma solo per la gamba e la ruota del carrello.

Ora si passa al coperchio del muso, incollare gli inviti in betulla nella piastra D5

a seguire incollare le chiavi di innesto sotto al coperchio che si infilano sugli inviti, attenzione, meglio incollare le chiavi più strette rispetto agli inviti piuttosto che larghe. Nel secondo caso si avrà un coperchio che non combacia perfettamente e avrà un leggero movimento libero, nel primo caso basterà limare leggermente la chiave fino a quando questa non si innesterà con precisione sotto all'invito.

Ora si incollano le semi ordinate sulla piastra D5A e i rispettivi correntini, prima di rivestire con la balsa ho optato per ulteriori due spine di accoppiamento tra coperchio e fusoliera.

Per avere un innesto perfetto sono intervenuto nel modo seguente:

Innestare il coperchio e infilare due spilli attraverso le due semi ordinate a contatto.

Rimuovere gli spilli e il coperchio per poi forare con una punta da 3mm. Nella semi ordinata T3 incollare due pezzi di bacchetta di carbonio (o acciaio armonico o ottone) torniti a punta lasciandoli affiorare circa 3-4 mm (verificare prima di incollare che non siano di intralcio all'innesto verticale del coperchio).

ripassare i fori del coperchio con una punta da 4,5 - 5mm. Ora infilare dei tondini con diametro interno 3mm sulle rispettive spine

innestare il coperchio perfettamente al suo posto, i tondini con diametro interno da 3mm hanno solitamente un diametro esterno da 4mm, quindi i fori devono eccedere il diametro della spina. Una volta innestato il coperchio e controllato che combaci tutto, addensare della epoxy 5 minuti con microbaloon e incollare i tondini nel coperchio avendo l'accortezza di non far filtrare la colla contro la fusoliera per evitare di incollare tutto assieme.

Ora si può procedere col rivestimento del dorso e incollare la tavoletta di chiusura sempre sul dorso e rifinirla portandola in pari con la fusoliera.

a seguire ho realizzato il master della capottina pilota in balsa piena da cui ho ricavato la capottina definitiva termoformando una bottiglia in PET. Rivestito l'interno con oracover nero, ho poi incollato la capottina. Per avere una buona aderenza ho protetto l'interno della capottina con del nastro adesivo lasciando libero sul margine una fascia di 3 mm. Ho in seguito carteggiato la fascia libera con carta abrasiva grana 120, questo per creare microsolchi che permettano alla colla di fare presa. Rimosso il nastro adesivo e pulito la zona interessata dall'incollaggio con alcohol, ho applicato della colla epossidica da 30 minuti, posizionato la capottina sul coperchio e tenuta in sede con del nastro adesivo.

Per il supporto motore ho optato per uno scatolare realizzato in composito, fibra di vetro e carbonio. Per realizzarlo ho creato un supporto angolare a L che sarà la base dello stampo, due sponde ed un blocchetto che "riempie" il volume interno dello scatolare, tutto in legno MDF poi rivestito con nastro adesicvo da pacchi e trattato con cera e film in PVA per il distacco. Le varie pezze di fibra sono state messe incrociandole di modo da ottenere i 3 lati di spessore da 1,5 mm e la parte frontale da 3 mm. Così facendo ho quindi rivestito il blocchetto centrale che è poi stato appoggiato nel supporto a "L", accostate le due sponde ho poi serrato il tutto con dei morsetti, capovolto per lasciare gocciolare la resina in eccesso e, a catalisi avvenuta, rifilato e rifinito. Il risultato è uno scatolare che,oltre ad essere bello da vedere, è estremamente rigido con un peso contenuto di soli 25 grammi.

Il fissaggio del supporto avviene con 4 dadi a griffa M3 sui listelli di pino 10 x 10 mm del carrello retrattile anteriore lasciati sporgere dal parafiamma appositamente.

Anche se prematuro non ho resistito alla tentazione e fissando provvisoriamente il motore ho assemblato il modello per avere una prima visione d'assieme, che dire, è splendido!

Il modello allo stato attuale, compreso i retrattili, motore, servi, elica e ogiva pesa 2'250 grammi.

Nel mentre ho realizzato lo scasso per le squadrette del timone e realizzato il pull pull per il cavo del comando del timone di direzione. Nota bene, le squadrette dei comandi vanno incollate solo a rivestimento ultimato.

Ora si giunge ad una delle operazioni più delicate della costruzione, registrare l'ala, realizzare il ventre sotto l'ala e il karmann o raccordo ala - fusoliera. Per prima cosa finire il bordo di entrata dell'ala sfruttando lo stesso sistema usato per il dorso ovvero del "lucida scarpe". Le spine di faggio di diametro 6mm per il fissaggio dell'ala anteriore vanno innestate senza colla.

In seguito fissare la fusoliera e registrarla in bolla a 0° sui 2 assi, per farlo uso un proiettore laser, se ne trovano di diversi tipi, inutile spendere cifre esorbitanti, io ne ho uno che è costato 25 euro e funziona perfettamente. Per serrare la fusoliera uso un utilissimo e pratico stand box di cui una nuova versione, molto più funzionale che permette anche il trasporto di più modelli, sarà presto disponibile. Verificate le incidenze e, e, se necessario, calettare l'ala, introdurre della colla e poxy nei fori delle spine di faggio, impregnare la testa delle spine sempre con colla epoxy e inserirle nei loro fori facendole ruotare e lasciandole sporgere come da disegno circa 10 mm. Rimuovere con cura ogni eccesso di colla, pulire bene con alcohol e spalmare un leggerissimo strato di vasellina sulle spine, questo per evitare qualsiasi rischio che le spine si possano incollare alla fusoliera. Inserire l'ala, verificare nuovamente le incidenze e lasciare catalizzare l'epoxy.

Assemblato il ventre si deve sagomare la piastra principale seguendo l'andamento delle due sponde che ricalcano il profilo alare, incollato il blocchetto di balsa in corrispondenza delle viti deve essere anch'esso sagomato rispettando le sponde. Per il prototipo queste componenti sono state realizzate in opera, il kit invece contiene tutto l'occorrente già tagliato e forato. Malgrado questo illustro come ho proceduto per la realizzazione del ventre.

Per definire con precisione la posizione dei fori da effettuare per il passaggio delle due viti di Nylon M5 ho proceduto nel seguente modo; tornito delle viti M5 a punta ed avvitate nei rispettivi dadi a griffa sulla piastra di fissaggio dell'ala nella fusoliera. Le viti sono state avvitate tanto quanto basta da avere le punte affioranti dal filo della fusoliera. Innestata l'ala e, verificato che fosse ortogonale all'asse della fusoliera (misurando la distanza da un punto definito sulle due estremità alari e un unico punto centrale sulla coda), ho premuto l'ala sulla fusoliera così che le punte delle viti lasciassero il segno. Il foro attraverso l'ala è di diametro 5 mm, il ventre è stato invece forato con un diametro di 10 mm così da permettere il passaggio della testa della vite che andrà così a serrarsi sulla superficie dell'ala. Verificato il tutto ho incollato il ventre sull'ala dopo aver verificato ancora il suo centraggio.

Ora si passa alla finitura del ventre e del raccordo superiore dell'ala. Innanzi tutto proteggere la fusoliera e l'ala dalla colla, per fare questo prendere un pezzo di plastica di polietilene tagliato a misura, forarlo in corrispondenza delle viti, disporre gli eventuali calettamenti e sopra posizionare il foglio di polietilene nel vano dell'ala, verificare nuovamente le incidenze e avvitare le viti di Nylon. Nota bene, da adesso in poi l'ala non deve più essere smontata per nessun motivo!

Per cominciare sagomare il ventre dell'ala portandolo a filo del ventre e fiancate della fusoliera. Nota bene, le componenti del ventre fornite nel kit eccedono di un paio di millimetri la dimensione della fusoliera, questo per ovviare ad eventuali differenze dovute alla lavorazione, spessori di colla e dei materiali che non sono esatti.

Dal momento che la fusoliera è già sotto sopra, aprofitto per sagomare gli spigoli della fusoliera arrotondandoli con un raggio di circa 4 mm e arrotondo anche il terminale della fusoliera. Allo stesso tempo ho fissato provvisoriamente con del nastro adesivo la deriva con il timone e sagomato il blocchetto di balsa sotto al timone di direzione raccordandolo alla fusoliera.

Ora che la parte inferiore della fusoliera è finita si passa alla realizzazione del karmann, ricavate le sagome del karmann composte da due strati di balsa da 10 mm, le ho incollate assieme per avere uno spessore di 20 mm che corrisponde alla larghezza del karmann sul bordo di uscita dell’ala. Per avere un karmann parallelo all’asse della fusoliera si deve però sagomare la balsa diminuendo il suo spessore sul bordo di entrata così che, accoppiato alla fiancata che va assottigliandosi verso la coda, il karmann risulti parallelo all’asse fusoliera.

definito ed incollato il karmann alla fiancata della fusoliera ho incollato il blocchetto rastremato che definisce la coda del karmann

Dopo aver protetto la fusoliera con del nastro adesivo ho dato una prima sgrossata con dremmel e disco abrasivo, seguito da una seconda sgrossatura con un cilindro usato come tampone con carta abrasiva e a seguire solo con carta abrasiva via via sempre più fine fino a giungere ad un bel arco di raccordo che lasci uno spessore quasi pari a 0 sull’ala e sia tangente alla fusoliera. Consiglio, quando si deve sagomare la balsa raggiungendo spessori minimi è opportuno darle una impregnata di cianolitica fluida. Così facendo si ottiene uno spigolo duro che accetta spessori praticamente pari a 0 mm.

Per fare ciò smontare l’ala, rimuovere il polietilene e conservarlo, preparare della resina epossidica da laminazione (90 minuti o 24 ore) e addensarla leggermente con microbaloon. Spalmare con cura l’epoxy addensata sul piatto del karmann e aggiungere poi una striscia di fibra da 45 o 80 g/m2. Ora riposizionare il foglio di polietilene che andrà a coprire la resina, innestare l’ala e serrare le viti. Normalmente un leggereo eccesso di colla dovrebbe fuoriuscire da tutti i lati del karmann, rimuovere la colla con alcohol che è fuoriuscita sull’ala. La colla fuoriuscita internamente sarà rifilata in seguito una volta smontata l’ala.

A catalisi avvenuta smontare l’ala e rifilare gli eccessi di fibra e colla, il risultato è una superficie perfettamente levigata che ha conferito sia al karmann sia alla fiancata della fusoliera una notevole rigidità.

ora che la balsa è dura si può proseguire con la finitura e assottigliamento della balsa e, per finire, un leggero tocco di stucco leggero, poi carteggiato, per ultimare il raccordo.

Muso terminato, ala e raccordi terminati, resta soltanto da raccordare la fusoliera col timone e la costruzione del modello sarà praticamente finita. Incollati assieme i blocchetti che compongono il raccordo fusoliera – deriva, si deve ora procedere al loro svuotamento per accoppiarsi con la deriva stessa.

Ho installato la deriva con precisione di modo che combaci con le fiancate della fusoliera e l’ho fissata con degli spilli, poi, con qualche scarto di balsa, ho ricavato una dima che scontorni la deriva e che resti però fissa al dorso della fusoliera. Così, una volta ultimata la dima, ho potuto rimuovere la deriva ed infilare al suo porto il blocchetto di raccordo. Ricalcato la sagoma della dima ho potuto poi svuotare il blocchetto.

In seguito, con la deriva innestata e verificato che la deriva fosse verticale e in asse con la fusoliera, ho incollato il blocchetto al suo posto, rimosso la deriva e sagomato raccordandolo alla fusoliera.

Il modello è ultimato, resta da rivestire e installare definitivamente squadrette, comandi e incollare i piani di coda. Riassumo il tutto con alcune immagini e, per il rivestimento, ho realizzato due video che spiegano meglio di 1000 parole.

Comments